I fenomeni di condensazione interstiziale vengono studiati con un metodo descritto nella UNI EN ISO 13788 e chiamato “di Glaser”. Ecco come funziona il calcolo

Per studiare i fenomeni di condensazione interstiziale viene impiegato un metodo semplificato descritto nella UNI EN ISO 13788 comunemente denominato “metodo di Glaser”. Il metodo consente, fissate le condizioni termoigrometriche interne ed esterne, di verificare se in una struttura piana, supposta inizialmente asciutta, possa verificarsi condensazione di vapore.

In assenza di fenomeni di condensazione all’interno della struttura, l’andamento della pressione di vapore attraverso gli strati di una struttura è sempre una funzione lineare della resistenza.

Se durante il processo di trasmissione del vapore, in qualche punto si raggiungono condizioni di saturazione, si può avere condensazione del vapore e formazione di acqua liquida.

Secondo il metodo di Glaser, I’andamento della pressione di vapore in una qualunque parete può essere stabilito, anche nel caso di formazione di condensa, mediante un semplice procedimento grafico. La figura e l’esempio riportati esemplificano l’applicazione del metodo.

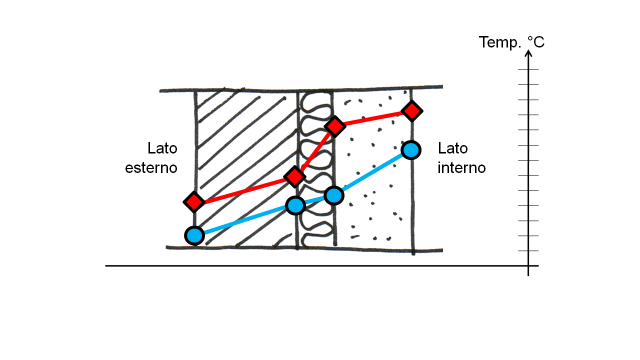

Analizziamo la figura di copertina: l’esempio mostra per una data stratigrafia il confronto fra temperatura critica (cerchio) e temperatura di progetto (rombo) su ogni interfaccia.

Nei capitoli precedenti ci siamo concentrati sull’analisi delle condizioni di rischio di condensazione per la superficie interna di una struttura. Ora estendendo la stessa analisi per tutte le interfacce della stratigrafia si possono ottenere due linee rappresentanti l’andamento delle temperature critiche (cerchio) e di progetto (rombo) lungo tutta la sezione.

La rappresentazione grafica di queste linee ci aiuta a valutare il rischio di condensazione interstiziale: se le curve non si toccano significa che le condizioni di progetto sono migliori di quelle critiche, mentre se le curve hanno un punto di contatto significa che in quella interfaccia le condizioni di progetto coincidono con quelle critiche e quindi si verifica la condensazione.

Il metodo di Glaser utilizza lo stesso principio (ovvero l’idea del confronto tra una curva critica e una curva di progetto) riportato però in termini di pressione. La curva critica è rappresentata dall’andamento della pressione di saturazione, mentre quella di progetto dall’andamento della pressione nell’interfaccia.

Esempio di calcolo: valutazione del rischio di condensazione interstiziale

Il rischio di condensazione interstiziale valutato secondo il metodo di Glaser prevede il confronto fra l’andamento della pressione di saturazione e di vapore lungo gli strati della struttura. Per costruire questo andamento è necessario conoscere anche la distribuzione delle temperature di progetto nelle interfacce.

1 – Dati di partenza

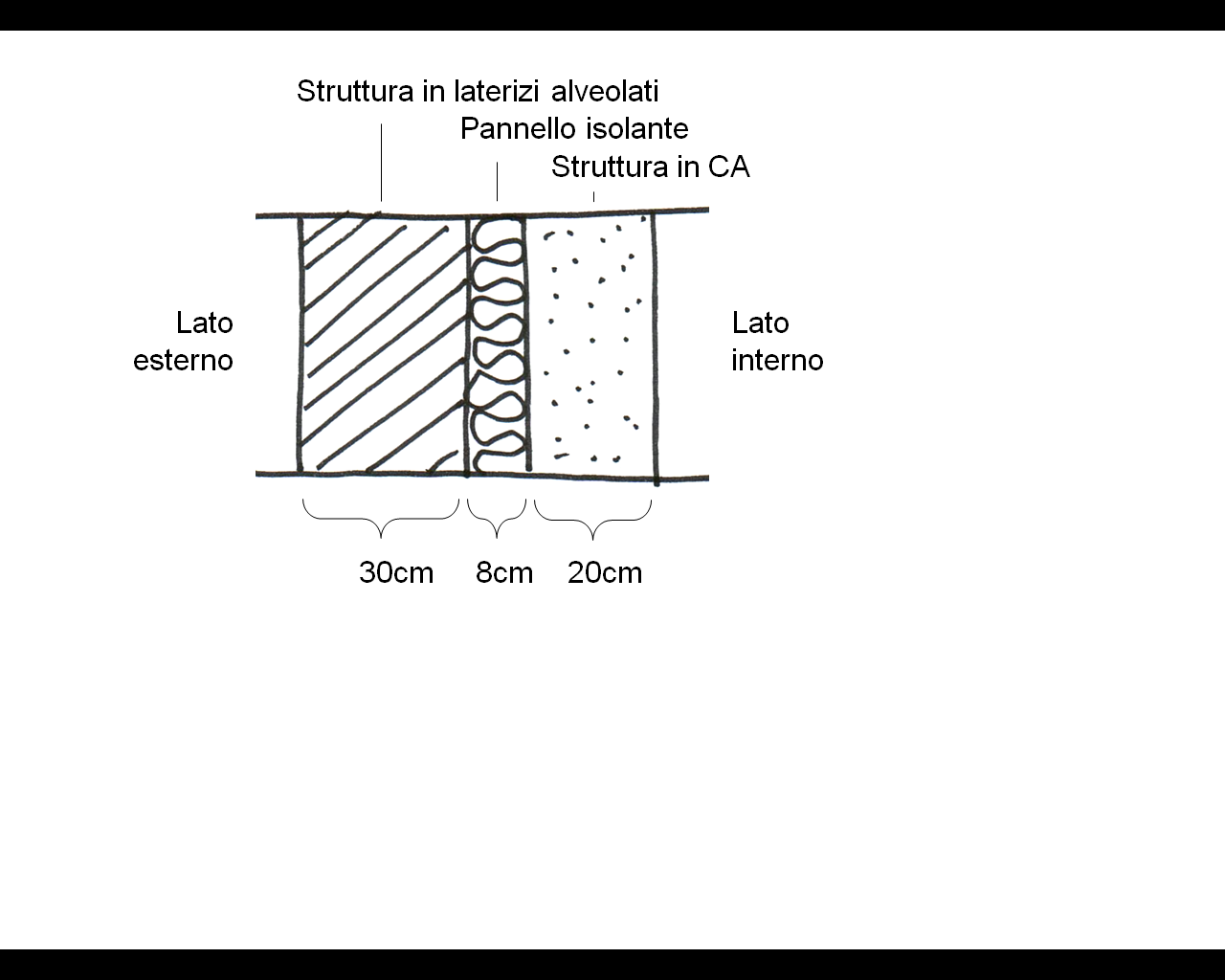

Stratigrafia:

Caratteristiche dei materiali:

| Spessore | Resistenza termica | Permeabilità al vapore | |

| Struttura in laterizi | 0.30 m | 0.940 m2K/W | 9.38 10-12 kg/msPa |

| Pannello isolante | 0.08 m | 1.818 m2K/W | 6.25 10-12 kg/msPa |

| Struttura in C.A. | 0.20 m | 0.189 m2K/W | 1.97 10-12 kg/msPa |

Località : Milano Mese: Gennaio

Temperatura media mensile dell’aria esterna di gennaio, Te: 1.7°C

Pressione media mensile esterna di gennaio: 590 Pa

Temperatura dell’aria interna, Ti: 20°C.

Pressione interna: 1519 Pa

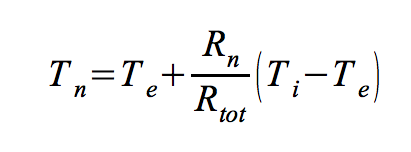

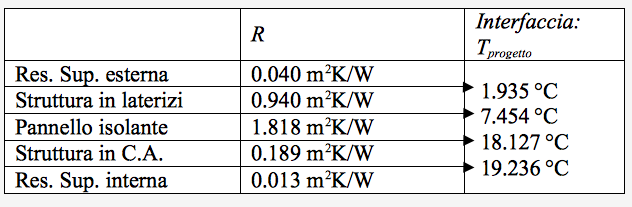

2 – Distribuzione delle temperature di progetto

La temperatura in una interfaccia n si ricava con la seguente formula:

Da cui otteniamo:

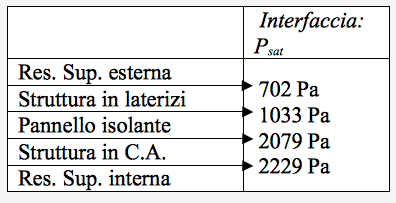

3 – Distribuzione della pressione di saturazione

La pressione di saturazione si ricava applicando la formula per le temperature trovate al punto precedente [1.2]:

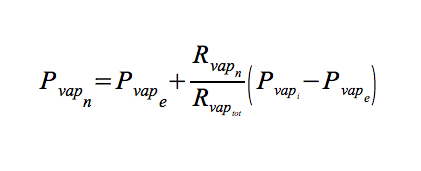

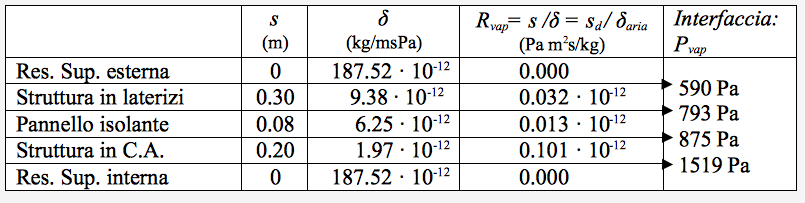

4 – Distribuzione della pressione di vapore

La pressione di vapore per una interfaccia n si ricava con la seguente formula:

Da cui otteniamo:

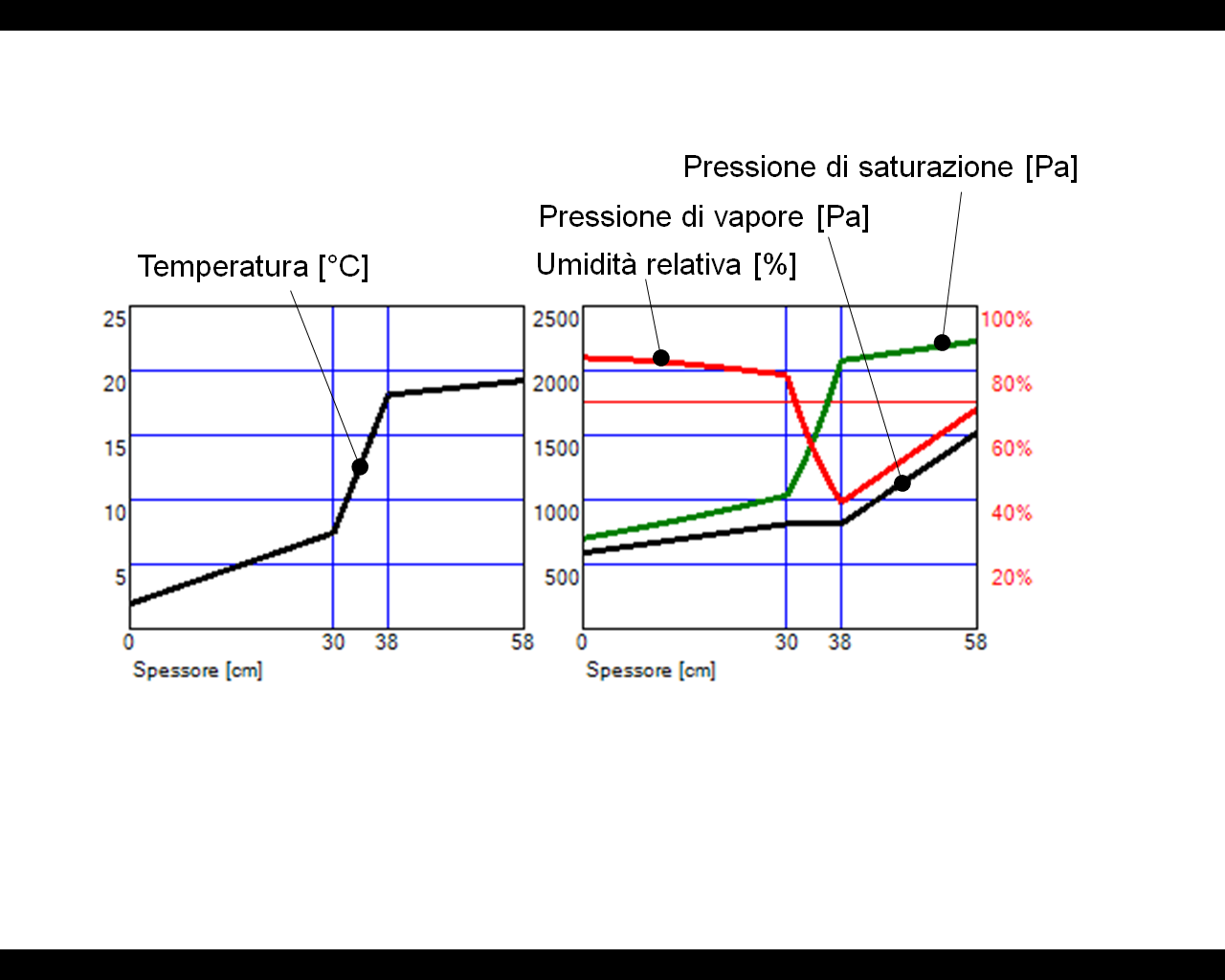

5 – Confronto col metodo di Glaser

Dai risultati calcolati ai precedenti punti 2, 3 e 4 si ottengono i seguenti grafici:

Dal grafico di destra si può notare come le linee della pressione di saturazione e quella della pressione dell’interfaccia non si intersecano: questa è la rappresentazione grafica dell’assenza di rischio di condensazione interstiziale.

6 – Calcolo della quantità condensata (o rievaporata)

Nel caso il metodo sopra descritto avesse portato a identificare un piano di condensazione la struttura sarebbe risultata non verificata in accordo con il D.M. 26 giugno 2015.

Su questo tema la norma tecnica consente in realtà di valutare la quantità di vapore condensata ed evaporata mese per mese.

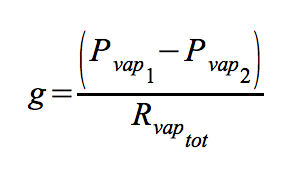

Il flusso di vapore che condensa è dato dalla differenza tra la quantità di vapore che giunge all’interfaccia di condensazione e quella trasportata oltre questa. La quantità di vapore che si sposta tra due punti a differente pressione di vapore è data da:

dove:

g flusso (o portata specifica) di vapore [kg/m2s]

Pvap1 pressione di vapore nel primo punto [Pa]

Pvap2 pressione di vapore nel secondo punto [Pa]

Rvap tot resistenza al passaggio di vapore della struttura compresa tra i due punti

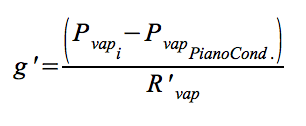

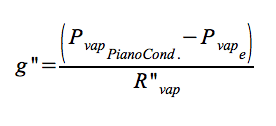

Da questa formula si ricava:

dall’interno verso il piano di condensazione:

dal piano di condensazione verso l’esterno:

con

R’vap resistenza al vapore degli strati dall’interno fino al piano di condensazione

R”vap resistenza al vapore degli strati dal piano di condensazione all’esterno

Dalla differenza dei due valori g’ e g’’ moltiplicata per la lunghezza del mese analizzato si ottiene la quantità di condensa accumulata.

Il calcolo va ripetuto per tutti i mesi dell’anno; il risultato va poi confrontato rispetto alle indicazioni di legge ovvero:

– rievaporazione totale della condensa accumulata entro i 12 mesi di calcolo;

– formazione di condensa entro i limiti e comunque non oltre i 500 g/m2.

Analisi della stratigrafia: suddivisione in strati omogeni

La norma UNI EN ISO 13788 raccomanda di suddividere, in una struttura, gli strati di resistenza termica superiore a 0.25 m2k/W in tanti strati di resistenza massima appunto di 0.25 m2k/W.

Questo dà la possibilità di raffinare la verifica, individuando anche gli eventuali accumuli di condensa all’interno di uno strato (tipicamente dell’isolante) e non solo sulle interfacce. I risultati ottenuti da un calcolo così fatto permettono di “vedere” condensazioni altrimenti non individuabili. (FONTE: ingegneri.info)

PUBBLICITA’

PROGETTO ALBATROS SAFETY PROGETTO ALBATROS SAFETY

www.progettoalbatros.net – Software per la valutazione dei rischi per la sicurezza sui luoghi di lavoro, nei cantieri e per la formazione dei lavoratori semplice e completo |